Проектирование стабилизаторов давления для безрасходных магистралей

Авторы: д.т.н., X.Н. Низамов; к.т.н., В.Н. Применко, В.Н. Зименков; НИИЭМ МГТУ им. Н.Э. Баумана

ВНИИОЭНГ – Нефтяная и газовая промышленность, Научно-технический журнал «Транспорт и хранение нефти и нефтепродуктов», выпуск №3, 1993г.

Волновые процессы, возникающие в расходных трубопроводах вследствие периодического характера работы насосных установок, изменения режима перекачки, приводят к резонансным явлениям в безрасходных магистралях, например, в импульсных трубках (ИТ) контрольно-измерительных приборов (КИП), что отрицательно сказывается на качестве съема информации, существенно сокращает срок службы приборов и может привести к ложному срабатыванию автоматики защиты насосных станций.

Одним из эффективных способов борьбы с резонансными явлениями в безрасходных магистралях является применение микростабилизаторов давления (микроСД) [1], действие которых основано на изменении параметров трубопроводной системы (податливости и приведенного гидравлического сопротивления).

МикроСД получают в последнее время все более широкое распространение в трубопроводных системах различного назначения, поэтому инженерное решение задачи определения их основных проектных характеристик является весьма актуальным.

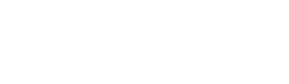

Оценим влияние ИТ на точность показаний КИП, для этого рассмотрим схему, приведенную на рис. 1.

Рис.1 Расчетная схема трубопроводной системы:

Рис.1 Расчетная схема трубопроводной системы:

1 – датчик давления (манометр)

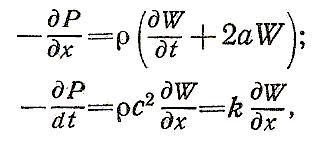

Связь между скоростью W и давлением Р жидкости (газа) в ИТ можно представить в виде [2]:

| где: |

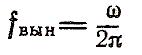

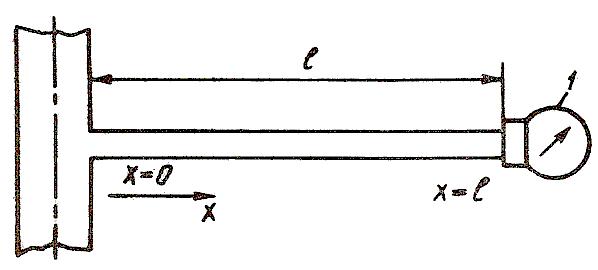

Величину с для жидкости, движущейся в трубе с упругими стенками, можно определить по формуле [3]:

| где: |

kж – модуль объемного сжатия жидкости; | E – модуль упругости первого рода материала трубы; |

| е – безразмерный коэффициент, зависящий от формы сечения и толщины стенок трубы (для тонкостенной круглой трубы e=d/h, где d – диаметр, a h – толщина стенки). | |

Для газообразной среды объемные деформации, возникающие при распространении звуковых волн, являются адиабатными, т. е. происходят без теплообмена. Скорость звука определяется следующим образом:

где n – показатель адиабаты; Rr – газовая постоянная;

Т – абсолютная температура; g – ускорение свободного падения.

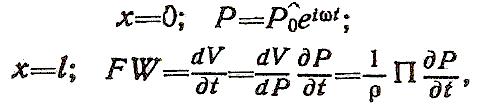

Сформулируем граничные условия:

где F – поперечное сечение ИТ; V – объем жидкости (газа) в камере манометра; П – массовая податливость полости манометра или другого контрольно-измерительного прибора, характеризующая изменение массы жидкости (газа) в камере прибора при изменении давления.

Таким образом, задача сводится к интегрированию системы с граничными условиями.

После ряда вычислений получаем уравнения, позволяющие определять амплитуду и фазу колебаний давления у манометра. Для оценки величины искажений измеряемого давления, вносимых только трубкой, будем предполагать, что объем камеры манометра равен нулю, а его мембрана абсолютно жесткая.

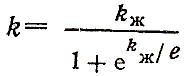

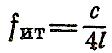

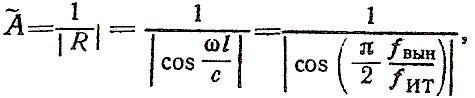

Если же дополнительно предположить, что жидкость (газ), транспортируемая по основному трубопроводу, маловязкая, а к их числу можно отнести большинство реальных жидкостей, то в этом случае:

где: | |

|

|

Из вышеприведенного выражения следует, что при значениях fвын, близких к значениям fит, коэффициент неограниченно возрастает, т. е. даже незначительные колебания давления в основном трубопроводе на частотах, близких к собственным частотам ИТ, приводят к резонансным явлениям в них, при этом показания манометра могут существенно искажаться. Аналогичные явления будут наблюдаться и на частотах, кратных fит (fвын=n*fит, где n=3,5, ...).

Теперь оценим влияние микроСД на точность показаний при его установке в ИТ на расстоянии l от места присоединения последнего к основной магистрали, т. е. в непосредственной близости от прибора. Необходимо отметить, что с точки зрения подавления пульсаций давления в магистрали, как это показано в работе [3], данный вариант подключения является наихудшим и при равной эффективности требует большей податливости СД. Однако, во многих практических случаях он является единственно возможным.

После ряда вычислений получаем зависимость величины kст(коэффициент уменьшения колебаний давления в ИТ при установке в нее микроСД) от соотношения fит/fст, полученные расчетным путем для четырех значений соотношения fвын/fст=0,3; 0,5; 0,8; 0,9. Данную зависимость можно отобразить графически – см. рис. 2.

Рис.2. Зависимость коэффициента уменьшения колебаний от соотношения fитfст

Рис.2. Зависимость коэффициента уменьшения колебаний от соотношения fитfст

при fвынfит равном: 1 – 0,3; 2 – 0,5; 3 – 0,8; 4 – 0,9;

Как следует из рис.2, эффективность стабилизатора резко возрастает с приближением к области резонанса (fвын=fит), а для существенного уменьшения амплитуды колебаний давления в ИТ (в 5 и более раз) практически достаточно десятикратной расстройки частот ИТ, т.е. fст=0,1*fит.Необходимо заметить, что расчет величины kст проводился без учета вязкости жидкости и диссипации энергии колебаний в микроСД. Учет данных двух факторов будет приводить только к увеличению эффективности микроСД.

Эффективность микростабилизатора давления (коэффициент уменьшения колебаний давления) зависит от его податливости, которая определяется конструктивной схемой микроСД и его геометрическими размерами. Таким образом, массо-габаритные характеристики микростабилизатора давления зависят в первую очередь от требуемой эффективности и массовой податливости микроСД.

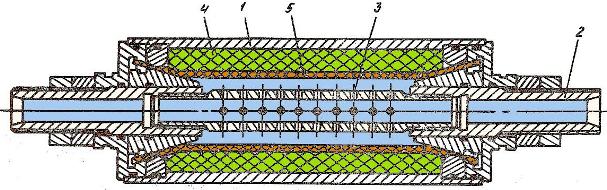

Рис. 3. Микростабилизатор давления с упругой полостью

Рис. 3. Микростабилизатор давления с упругой полостью

В качестве примера рассмотрим микроСД с упругой полостью [1] (см. рис. 3), представляющий собой корпус 1, цилиндрический трубопровод 2, соединенный через распределенную перфорацию 3 с упругой полостью 4 через разделительный эластичный элемент 5. Пространство между корпусом 1 и разделительным элементом 5 заполняется эластичным материалом, обладающим высокой податливостью (пористой резиной, пенополиуретаном и т.д.).

СД работает следующим образом: при установившемся режиме жидкость через перфорацию заполняет полость между разделительным элементом 5и трубопроводом 1. В момент возникновения колебаний давления, разделительный элемент перемещается под воздействием перепада давлений. За счет большой податливости эластичного пористого материала упругой полости происходит увеличение скорости на сосредоточённых сопротивлениях (отверстия перфорации) что приводит к дополнительной диссипации энергии колебаний.

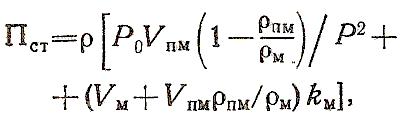

Для данного типа СД величину Пст можно рассчитать по формуле:

где р – плотность жидкости;

рпм – плотность материала разделительного элемента и пористого эластичного заполнителя упругой полости соответственно;

kм – модуль объемного сжатия эластичного материала;

Vпм, Vм – объем упругой полости и разделительного элемента соответственно;

Р, P0 – соответственно давление в магистрали и атмосферное давление.

Из данного уравнения, зная требуемую величину Пст, нетрудно определить объем упругой полости, а следовательно, и габариты стабилизатора, которые совместно с давлением определяют его массу.

Подобным образом могут быть определены и массо-габаритные характеристики пневмо-микростабилизатора и микроСД с упругими камерами [1].

Испытания СД в промышленных условиях показали хорошую сходимость (в пределах 10%) расчетного и экспериментально определенного значений их эффективности.

Изложенная методика инженерного проектирования СД для безрасходных магистралей позволяет вычислять динамическую погрешность при измерении давления, вносимую ИТ, и исходя из требуемой точности измерения, определять основные проектные параметры микростабилизаторов давления.

Литература

1. Гладких П.А., Хачатурян С.А. "Предупреждение и устранение колебаний нагнетательных установок" – М.: Машгиз, 1960г.

2. Чарный И.А. "Неустановившееся движение реальной жидкости в трубах" – М.: Недра, 1975г.

3. "Исследование динамики безрасходных магистралей со стабилизаторами давления" /В.X. Галюк, X.Н. Низамов, В.Н. Применко и др. // НТИС / ВНИИОЭНГ. Сер. «Транспорт и хранение нефти».— 1990г.— Вып. № 10.