Средства защиты гидросистем торцевого уплотнения компрессоров от волновых процессов

Авторы: Заслуженный изобретатель РФ, д.т.н., Х.Н. Низамов; к.т.н. В.Н. Применко; Назик Юсиф; Российский университет дружбы народов

Журнал «Двойные Технологии», №3, 1999г.

Совершенствование технологических процессов в химической, нефтехимической и перерабатывающей промышленности и трубопроводном транспорте нефти и газа привело к значительному увеличению мощности и производительности насосных агрегатов и компрессорных установок, что вызвало повышение рабочих давлений в технологических и магистральных трубопроводах и потребовало усовершенствования систем уплотнения.

Высокооборотные газовые компрессоры, оснащенные авиационными двигателями, в настоящее время оборудуются гидросистемами торцевого уплотнения валов. Герметизация — защита от утечек перекачиваемого продукта — обеспечивается гидравлическим сжатием поверхностей уплотнения маслом под давлением.

Наибольшее распространение гидросистема торцевого уплотнения получила в компрессорах высокого давления для сжатия природного, токсичного и агрессивного газов, в которой уплотнительная жидкость (масло) циркулирует по замкнутому контуру «маслобак > насос > торцевое уплотнение > маслобак» под высоким давлением. Такая система может оснащаться поршневым, плунжерным или аксиально-поршневым насосом с рабочим давлением до 32 МПа [1,2].

Поршневые насосные агрегаты являются мощными возбудителями вынужденных колебаний давления, которые распространяются по смежным трубопроводам до торцевого уплотнения, вызывая вибрацию и разрывы. Это приводит к разгерметизации уплотнения и попаданию взрыво-пожароопасных и ядовитых веществ, перекачиваемых компрессором, в окружающую среду, создавая аварийные ситуации. Кроме того, вибрационные процессы значительно сокращают срок службы трубопроводов гидросистемы торцевого уплотнения и приводят к дополнительным затратам на ремонт и обслуживание оборудования.

Традиционно применяемые средства гашения колебаний давления в этих системах, такие как аккумуляторы давления и воздушные колпаки, оказались малоэффективными и не обеспечивали требуемою снижения интенсивности вынужденных колебаний давления. Это обусловлено отсутствием в указанных устройствах диссипативных элементов. Кроме того, эти устройства имеют значительную массу и габаритные размеры, что затрудняет их использование.

Для гашения вынужденных колебаний давления в гидросистеме торцевого уплотнения компрессоров высокого давления предлагается использовать новейшие перспективные гасители - стабилизаторы давления (СД). Они лишены конструктивных и технологических недостатков традиционно применяемых гасителей и во много раз превосходят их по эффективности при малых массе и габаритах. Принцип их действия основан на комплексном воздействии на энергию колебаний: диссипации волновой энергии на отверстиях распределенной перфорации с последующим гашением колебаний при упругом взаимодействии в демпфирующей камере.

СД выполняются как вставка в трубопровод, не создающая гидравлического сопротивления потоку перекачивающей среды, и не требуют технического обслуживания в процессе эксплуатации, что является их важным достоинством. Стабилизаторы давления устанавливаются вблизи источника волновых процессов (насосный агрегат, запорная арматура), обеспечивая гашение колебаний давления и защиту трубопроводов от аварийных ситуаций. Все устройства защищены авторскими свидетельствами СССР и патентами РФ. Ниже приведено описание типовых конструкций СД для гидросистем торцевого уплотнения.

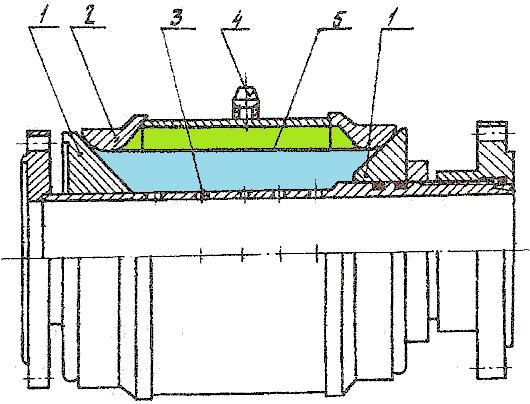

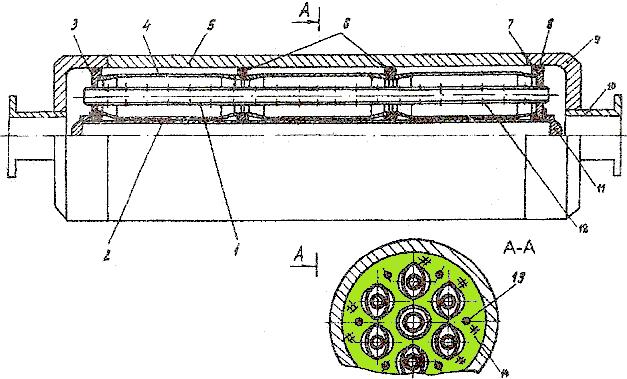

Рис. 1. Пневмостабилизатор давления

Рис. 1. Пневмостабилизатор давления

Для гашения вынужденных колебаний на входе в поршневой насос гидросистемы торцевого уплотнения, где рабочее давление не превышает 3 МПа, предлагается использовать пневмостабилизатор давления, представленный на рис. 1 [2], отличительным конструктивным признаком которого является разделение с помощью упругой мембраны его внутренней полости на жидкостную и газовую. Пневмостабилизатор состоит из металлического корпуса 2, в котором размещается участок трубопровода 1 с равномерно распределенной по длине перфорацией 3. Для разделения жидкой и газовой сред в пневмостабилизаторе служит гибкий элемент 5, который может перемещаться между внутренней поверхностью стенки корпуса 2 и наружной поверхностью стенки перфорированной трубы 1. Жидкостная полость пневмостабилизатора соединена посредством перфорации с основной гидромагистралью, а газовая - через штуцер 4 с аккумулятором давления газа. В зависимости от агрессивности рабочей среды гибкий разделитель 5 может быть как неметаллическим (различные резины, каучуки, фторопласт и пр.), так и металлическим.

Пневмостабилизатор работает следующим образом. В установившемся режиме движения жидкость, протекающая по трубопроводу 1, через перфорацию 3, заполняет полость, охватываемую разделителем 5. Полость между корпусом 2 и разделителем 5 заполнена газом с тем же давлением, что и в основной магистрали. При появлении пульсаций в трубопроводе 1 давление в жидкостной полости пневмостабилизатора не совпадает с давлением в газовой полости, и разделитель 5 под воздействием этого перепада испытывает упругие деформации, при которых объем жидкостной полости изменяется, т.е. обеспечивается податливость стабилизатора для демпфирования колебаний. Вследствие большой податливости разделителя 5 и газовой полости происходит увеличение скорости перетекания среды из трубопровода в жидкостную полость (или наоборот), что приводит к диссипации энергии колебаний давления на сосредоточенных сопротивлениях перфорационных отверстий. Выбором упругих характеристик разделителя, давления в газовой полости и ее объема, размеров перфорационных отверстий и их суммарной площади можно добиться требуемой степени уменьшения амплитуды колебаний.

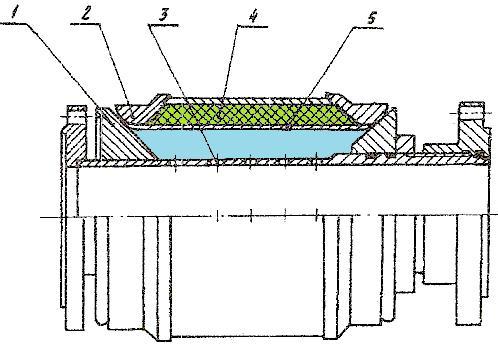

Рис. 2. Стабилизатор давления с упругой камерой

Рис. 2. Стабилизатор давления с упругой камерой

Рассмотренная конструкция легко трансформируется в стабилизатор с упругой камерой (рис. 2), если газовую полость заполнить упруго-эластичным материалом 4. обладающим высокой податливостью [2]. Такой стабилизатор также целесообразно использовать во входном трубопроводе поршневого насоса гидросистемы торцевого уплотнения, так как при давлениях свыше 3 МПа эффективность его работы мала.

Для защиты напорных трубопроводов гидросистемы торцевого уплотнения от волновых процессов необходимо использовать стабилизаторы давления, способные эффективно работать в условиях высокого давления. В них применяются металлические упругие элементы эллиптического поперечного сечения, обладающие высокой податливостью.

Увеличение податливости упругих камер достигается за счет наращивания их суммарного объема при секционировании.

Рис. 3. Многосекционный стабилизатор давления с разделением потока

Рис. 3. Многосекционный стабилизатор давления с разделением потока

Стабилизатор, изображенный на рис. 3 [1, 3], состоит из кожуха 5, связанного с присоединительными патрубками 10 посредством предкамер-переходников 9. В кожухе 5 по продольной оси установлен центральный трубопровод 2 с заглушками 11 обтекаемой формы. Между внутренней поверхностью кожуха 5 и центральным трубопроводом 2 установлены герметичные перегородки 3 и 7. Кожух 5 охватывает упругие камеры 4, выполненные в виде секций эллиптического поперечного сечения. Секции последовательно соединяются друг с другом. Внутри упругих камер 4 установлены сквозные трубы 1 с распределенной по длине перфорацией 12, посредством которых полости упругих камер 4 сообщаются с предкамерами 9. Полость кожуха 5 вокруг упругих камер может быть заполнена упругодемпфирующим материалом 14. Стабилизатор устанавливают в корпус 5.

Регулирование диапазона гасимых частот достигается варьированием таких параметров, как длина и количество секций упругих камер, размеры перфорационных отверстий и суммарная площадь перфорации, податливость упругодемпфирующего материала, заполняющего полость кожуха вокруг упругих камер. Кроме того, существует возможность изменения статического нагружения демпфирующих элементов по торцам и, следовательно, частотных характеристик стабилизатора.

Использование рассматриваемого стабилизатора обеспечивает по сравнению с аналогами следующие преимущества:

- установка упругих камер в едином кожухе с центральным трубопроводом с образованием общей предкамеры-переходника обеспечивает снижение гидравлического сопротивления и равномерное распределение потока рабочей среды по сечению стабилизатора;

- секционирование упругих камер позволяет исключить: изгибные колебания упругих труб, улучшить технологичность изготовления, обеспечить возможность расширения диапазона гасимых частот за счет наращивания длины упругих камер;

- заполнение полостей между кожухом и упругими трубами упругодемпфирующим материалом дает возможность повысить рабочее давление в трубопроводе.

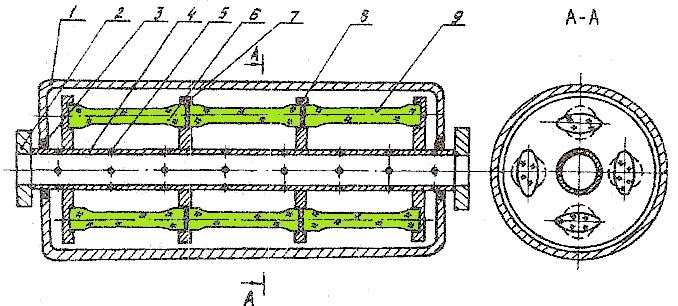

Рис. 4. Стабилизатор давления с секционированием упругих камер с внешним погружением

Рис. 4. Стабилизатор давления с секционированием упругих камер с внешним погружением

Стабилизатор давления, схема которого приведена на рис. 4 [1, 2, 4], заключен в кожух 1, связанный с присоединительными патрубками 2. В кожухе 1 по продольной оси установлен центральный трубопровод 4 с перфорационными отверстиями 5 для протекания рабочей среды в расширительную полость между внутренней поверхностью кожуха и наружной поверхностью центрального трубопровода. Кожух 1 охватывает демпфирующие элементы, выполненные в виде секционных упругих труб 6 эллиптического поперечного сечения. Внутренняя полость упругих труб может быть заполнена упругодемпфирующим материалом 9. Легко увидеть, что прототипом рассматриваемого устройства является стабилизатор, изображенный на рис. 3.

Регулирование диапазона гасимых частот достигается варьированием таких параметров, как длина и количество секций упругих труб 6, размеры перфорационных отверстий 5 и суммарная площадь перфорации, податливость упругодемпфирующего материала 9.

Упругие трубы могут быть установлены в расширительной полости с ориентацией малой полуоси по радиусам, соединяющим продольную ось центрального трубопровода с продольными осями упругих труб. При этом происходит рациональное нагружение cтенок упругих труб, создаваемое затопленными струями рабочей среды, истекающими из перфорационных отверстий, вследствие чего повышается степень сжатия упругих труб и увеличивается податливость расширительной полости.

Данное устройство обладает рядом преимуществ:

- установка демпфирующих элементов непосредственно в расширительной полости и их работа на сжатие от внешнего давления рабочей среды обеспечивает снижение гидравлического сопротивления системы сообщения упругих труб с центральным трубопроводом и уменьшение поперечных размеров стабилизатора;

- секционирование упругих труб позволяет наращивать их длину, что обеспечивает расширение диапазона регулирования податливости расширительной полости, особенно в конструкциях, характеризующихся малыми поперечными размерами и большими длинами;

- заполнение полостей упругих труб упругодемпфирующим материалом и их рациональная ориентация относительно центрального трубопровода дают возможность регулировать нагружение стенок упругих труб внешним давлением, что также улучшает характеристики податливости, расширяет диапазон гасимых частот.

Литература

1. Низамов Х.Н., Максимов В.А., Шнепп В.Б., Прунцов А.В. Современные методы стабилизации колебаний давления и расхода газожидкостных сред в компрессорных установках — М.: ЦИНТИхимнефтемаш, 1983г.2. Ганиев Р.Ф., Низамов Х.Н., Дербуков Е.И. Волновая стабилизация и предупреждение аварий в трубопроводных системах. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1996г.

3. Патент РФ № 2041415, МКИ3 F16 L 55/04. Стабилизатор давления / Х.Н. Низамов, К.С. Колесников, В.Н. Применко.

4. Патент РФ № 2083908, МКИ3 F16 L 55/04. Стабилизатор давления / Х.Н. Низамов, Е.И. Дербуков, В.Н. Применко, Ф.Х. Хатмуллин.